rcc v2 – real cockpit connector version 2

Status: Beta V.2.0.0.0 (29.01.2017)

- Bodyshaker support (Assetto Corsa, Projekt Cars)

- new output vars from games for own controls

- support R3E – RaceRoom Racing Experience

- many bugfixes and optimations

- dokumentation not complete

Kurzanleitung:

Generell hat sich an der Bedienung zur alten Version nichts geändert.

Leider musste ich aber den internen Programmablauf etwas ändern. Dadurch ergibt sich auch eine Änderung am Arduinosketch. Dies betrifft also „nur“ die Benutzer vor V.2.0.0.0

V2 ist kein update, sondern eine eigenständige Version welche nur entpackt werden muss.

Benutzer der V1.x.x.x :

-im Debug der alten V1.x.x.x alte Werte auslesen und notieren

-neue V.2 in einem anderen Verzeichnis entpacken

-das mitgelieferte „BasicV2.ino“ auf dem Arduino flashen

-V2. starten verbinden und „zurücksetzen“ wählen

-die zuvor notierten Werte wieder konfigurieren

Output:

Der übergebene Outputstring kann im Tab „Dash“ für jedes Game angepasst werden. Nach und nach werden weitere „Outputs“ dazu kommen. Der String ist so konfiguriert das die ersten 5 Werte aus jedem Spiel immer gleich in Länge und Reihenfolge sind. Selbige werden immer ausgegeben.

Alle anderen Werte sind optional, unterschiedlich und können in den entsprecheneden readme’s nachgelesen werden.

Syntax:

Kmh Rpm Fuel Temp Gear

SSxxx;RRxxxx;FFxxx;TTxxx;GGxx; (x steht immer für eine Ziffer mit führender Null)

Beispiel:

183 Kmh

4560 rpm

32 l Rest im Tank

122 Grad

5 Gang

Output:

SS183;RR4560;FF032;TT122;GG05;

Besonderheiten der zusätzlichen Outputs im Tab „Dash“:

Insgesammt gibt es 16 zusätzliche Ausgaben und nochmals 6 Gruppen mit möglichen Werten.

Gruppen beinhalten mehrere Werte. Zum Beispiel gibt es in Project Cars als erste Gruppe eine Wertfolge für „temptyre(4)“. In dieser Gruppe befinden sich die Werte für die Reifentemperatur aller 4 Reifen in der Reihenfolge VL, VR, HL, HR jeweils mit 3 Stellen die mit den Zeichen „~Q“ beginnen.

Als Beispiel: ~Q095097096095;

„~Q“ leitet den Wert der ersten Gruppe für 4 einzelne Werte ein.

Die Syntax der ersten 16 Einzelwerte gehen von „~A“ bis „~P“.

Die der 6 folgenden Gruppen von „~Q“ bis „~V“. (diese müssen im Arduinosketch aufgelöst werden)

Im Programmverzeichniss under „Arduinosketche/Enhanced V2“ befinden sich kleine einfache Sketchteile die sich schön in die Basis der BasicV2.ino intrgrieren lassen.

Download:

Bitte habt verständniss das ich kein support per Telefon oder per email gebe. Schreibt eure Fragen etc. bitte hier in die Kommentare.

Please understand that I do not give support by telephone or by email. Please write your questions, etc. here in the comments.

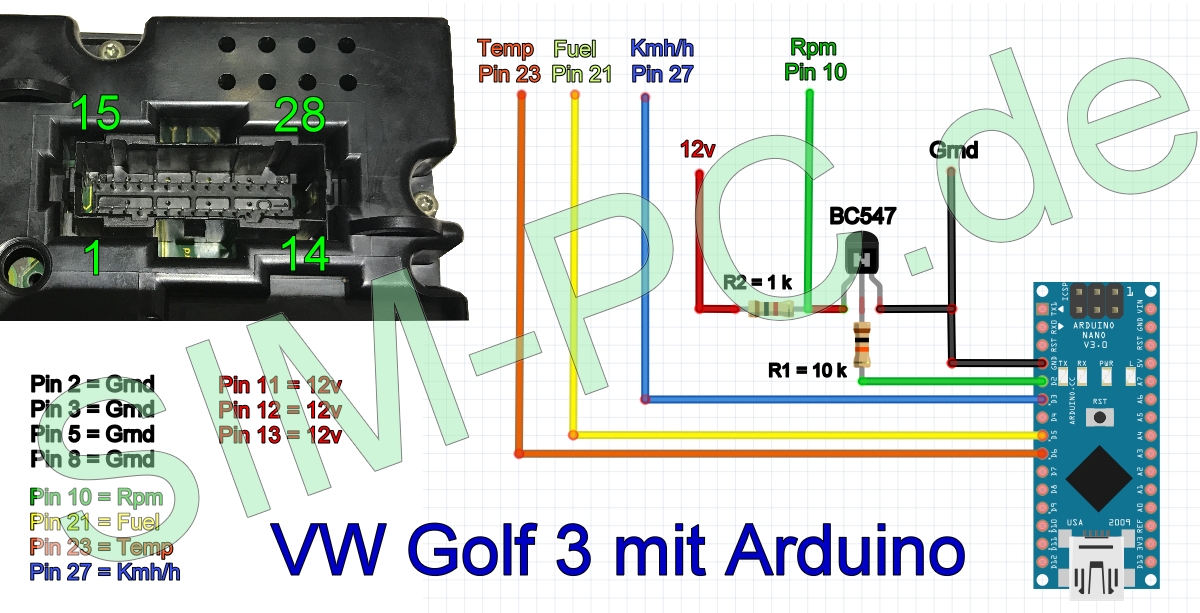

VW Golf 3 Tacho mit rcc – real cockpit connector

Da ich unglaublich viele Anfragen aus dem Aus-Inland bekommen habe ob ich nicht mal ein kleines Tutorial für ein Golftacho machen kann, will ich das hier mal umsetzten.

Aber erstmal ein großes Danke an Daniel, welcher in Österreich wohnt und mir eine großzügige Spende sowie auch 2 x Golf 3 Tachos kostenlos zur verfügung gestellt hat.

Prinzipiell ist der Aufbau ähnlich wie schon bei dem BMW e36 Tacho. Die Kmh/h-Anzeige wird mit auch mit 5v angesteuert.

Das besondere beim VW-Tacho ist eben das das Rpm-Signal mit 12v angesteuert wird. Fuel und Temp, genau wie bei BMW über Widerstandsveränderungen.

Hier möchte ich anmerken, dass VW bei dem Golf 3 gleich 6 verschiedene Tachos verbaut hat. Ich habe hier ein VDO und ein TRW die Beide bei 0 Kmh anfangen. Wer mag, kann hier ein wenig nachlesen: Tachoumbau.com

Leider musste ich für eine saubere Tachojustierung das Tacho öffnen. Der Grund dafür ist das ich mit der Feinjustierung vom RPM nicht unter 1.000 gekommen bin. Ein ähnliches Problem gibt es auch beim e36 Tacho. Dort gehts nicht unter 750rpm. In Rennspiele vielleicht nicht das Problem aber einige (viele) bauen einen LKW-Simulatur. Da sollte dann auch die Anzeige unter 1000 funktionieren. Dazu aber später mehr.

Als erstes also das Tacho öffnen, so dass wir an die Nadeln drann kommen.

Jetzt gehts an die Verkabelung. (Das flashen des Arduinos sollte schon fertig sein)

Wenn alles richtig verkabelt ist machen wir eine Vorabkonfigurierung im „rcc“ für das Tacho.

(im Tab „Hardware“). Das Tacho noch NICHT mit Strom versorgen.

- Checkbox „Testmodus aktivieren)

- Arduino anschliessen, ComPort wählen und „open“ klicken

- auf der linken Seite die Werte des realen Tachos eintragen (speichern im PC+ write Arduino)

- mittig die Funktion „speed“ wählen: min=0, max=226 (speichern + write Arduino)

- mittig die Funktion „rpm“ wählen: min=31, max=198 (speichern + write Arduino)

- Im Tab „Debug“ mit „EEProm Werte lesen“ überprüfen ob die Werte auch wirklich im Arduino abgelegt sind.

maxSpdSim = 220

minSpdTacho = 0

maxSpdTacho = 226

maxRpmSim = 525

minRpmTacho = 31

maxRpmTacho = 198

maxFuelSim = 55

minFuelTacho = 150

maxFuelTacho = 0

maxTempSim = 130

minTempTacho = 140

maxTempTacho = 0

pkmh = 3

prpm = 2

pful = 5

ptmp = 6

Button 1 = 7

Button 2 = 8

Axis 1 = 99

Axis 2 = 99 - zurück zum testen rpm wählen, eine 0 ins rechte Feld daneben eintragen und das kleine „test“ aktivieren

- jetzt das Tacho mit Strom versorgen

An diesem Punkt sollte das Rpm etwa 1000 auf dem Tacho anzeigen. Ihr könnt jetzt noch versuchen weiter den kleinsten möglichen Wert zu ermitteln in dem ihr wieder zurück auf „adj“ klickt und mit dem Schieberegler versucht die Nadel soweit wie möglich richtung 0 zu bringen.

Bei mir war „min=31“ der beste Wert. Alles darunter fing die Nadel an zu zappeln.

Nun steht die Nadel bei 1000 und nicht da wo sie hin soll.

Ich denke das der Arduino nicht mit der Hz-Zahl klar kommt was das Tacho will. Also hab ich ein wenig getrickst.

Sollte jemand eine bessere Lösung haben, kann er sie gerne unten in die Kommentare schreiben.

Zu diesem Zeitpunkt trennt ihr jetzt das Tacho vom Strom. (Die Nadel bleibt bei ca. 1000 stehen)

Hebelt die Nadel vorsichtig ab und bringt sie wieder in der Nullposition an.

Der Ardunino schafft zwar nicht unter dem dem Wert aber sehr wohl über den Wert. Heisst, er schafft die Nadel auch weit über die Anzeige raus. Und genau das machen wir uns zu nutze.

- Nadel vorsichtig abhebeln (evt. noch etwas Unterlegen um Kratzer zu vermeiden)

- Nadel inNullposition wieder anbringen

- zeigt Tacho ohne Arduino wenn es eingeschaltet wird.

Sobald Arduino und rcc angeschlossen sind, färt die Nadel auf 0 - zeigt die Endposition

Jetzt noch nach oben beschriebene Anleitung den oberen rpm-Wert mit „max“ einjustieren

Bei „speed“ ebenso verfahren. Niedrigsten und höchsten Wert mittels Schieberegler einstellen.

Es ist KEINE Nadeländerung nötig.

Bei allen Speichervorgängen im rcc muss der „Testmodus“ aktiviert sein, sonst funktioniert es nicht.

Viel Spaß beim nachbauen.

rcc comes with bodyshaker support

Um noch mehr „feeling“ in den Simulator zu bringen habe ich mich entschlossen eine Unterstützung für Bodyshaker einzubauen.

Die ersten Tests mit Assetto Corsa sind gut gelaufen.

Im rcc werden NICHT die Sounds aus dem Game sondern die physikalichen Daten des Fahrzeuges zur Erzeugung der Vibrationen genutzt.

Zum testen hab ich eine externe USB-Soundkarte, einen Mini-Verstärker und ein paar Bodyshaker genommen.

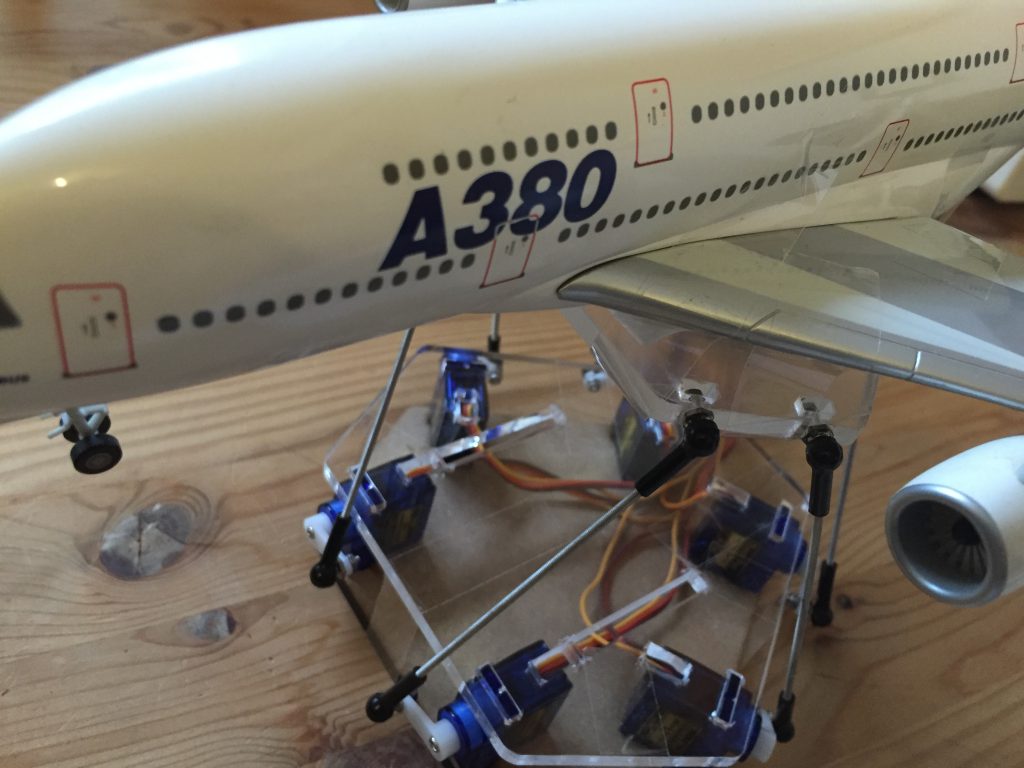

6DOF – Stewart platform mit FSX –

Hier mal ein erster Test einer 6DOF Stewart Plattform auf Servo und arduino-basis in Verbindung mit SIMTOOLS.

/*

//********************************************************************************************

// RC Model Servo

// Original code By EAOROBBIE (Robert Lindsay)

// Completely mangled by aarondc

// For free use for Sim Tool Motion Software

// Changed by SIM-PC.de for 6DOF

//********************************************************************************************

#include

//#define DEBUG 1 // comment out this line to remove debuggin Serial.print lines

const int kActuatorCount = 6; // how many Actuators we are handling

// the letters ("names") sent from Sim Tools to identify each actuator

// NB: the order of the letters here determines the order of the remaining constants kPins and kActuatorScale

const char kActuatorName[kActuatorCount] = { 'A', 'B', 'C', 'D', 'E', 'F' };

const int kPins[kActuatorCount] = {2, 3, 4, 5, 6, 7};

const int kActuatorScale[kActuatorCount][6] = { { 0, 179 } , // 1 Actuator scaling

{ 0, 179 } , // 2 Actuator scaling

{ 0, 179 } , // 3 Actuator scaling

{ 0, 179 } , // 4 Actuator scaling

{ 0, 179 } , // 5 Actuator scaling

{ 0, 179 } // 6 Actuator scaling

};

const char kEOL = '~'; // End of Line - the delimiter for our acutator values

const int kMaxCharCount = 3; // some insurance...

Servo actuatorSet[kActuatorCount]; // our array of Actuators

int actuatorPosition[kActuatorCount] = {90,90,90,98,90,90}; // current Actuator positions, initialised to 90

int currentActuator; // keep track of the current Actuator being read in from serial port

int valueCharCount = 0; // how many value characters have we read (must be less than kMaxCharCount!!

// set up some states for our state machine

// psReadActuator = next character from serial port tells us the Actuator

// psReadValue = next 3 characters from serial port tells us the value

enum TPortState { psReadActuator, psReadValue };

TPortState currentState = psReadActuator;

void setup()

{

// attach the Actuators to the pins

for (int i = 0; i < kActuatorCount; i++)

actuatorSet[i].attach(kPins[i]);

// initialise actuator position

for (int i = 0; i < kActuatorCount; i++) updateActuator(i); Serial.begin(38400); // opens serial port at a baud rate of 9600 } void loop() { } // this code only runs when we have serial data available. ie (Serial.available() > 0).

void serialEvent() {

char tmpChar;

int tmpValue;

while (Serial.available()) {

// if we're waiting for a Actuator name, grab it here

if (currentState == psReadActuator) {

tmpChar = Serial.read();

// look for our actuator in the array of actuator names we set up

#ifdef DEBUG

Serial.print("read in ");

Serial.println(tmpChar);

#endif

for (int i = 0; i < kActuatorCount; i++) {

if (tmpChar == kActuatorName[i]) {

#ifdef DEBUG

Serial.print("which is actuator ");

Serial.println(i);

#endif

currentActuator = i; // remember which actuator we found

currentState = psReadValue; // start looking for the Actuator position

actuatorPosition[currentActuator] = 0; // initialise the new position

valueCharCount = 0; // initialise number of value chars read in

break;

}

}

}

// if we're ready to read in the current Actuator's position data

if (currentState == psReadValue) {

while ((valueCharCount < kMaxCharCount) && Serial.available()) {

tmpValue = Serial.read();

if (tmpValue != kEOL) {

tmpValue = tmpValue - 48;

if ((tmpValue < 0) || (tmpValue > 9)) tmpValue = 0;

actuatorPosition[currentActuator] = actuatorPosition[currentActuator] * 10 + tmpValue;

valueCharCount++;

}

else break;

}

// if we've read the value delimiter, update the Actuator and start looking for the next Actuator name

if (tmpValue == kEOL || valueCharCount == kMaxCharCount) {

#ifdef DEBUG

Serial.print("read in ");

Serial.println(actuatorPosition[currentActuator]);

#endif

// scale the new position so the value is between 0 and 179

actuatorPosition[currentActuator] = map(actuatorPosition[currentActuator], 0, 255, kActuatorScale[currentActuator][0], kActuatorScale[currentActuator][1]);

#ifdef DEBUG

Serial.print("scaled to ");

Serial.println(actuatorPosition[currentActuator]);

#endif

updateActuator(currentActuator);

currentState = psReadActuator;

}

}

}

}

// write the current Actuator position to the passed in Actuator

void updateActuator(int thisActuator) {

actuatorSet[thisActuator].write(actuatorPosition[thisActuator]);

}

rcc mit TM1638

Da doch einige Anfragen zur Ansteuerung eines TM1638 mit dem rcc gekommen sind, habe ich hier mal ein einfaches Beispiel für eine Drehzahlanzeige gemacht.

//https://github.com/rjbatista/tm1638-library

#include

// define a module on data (DIO) pin 8, clock (CLK) pin 9

// and strobe (STB0)pin 10

TM1638 module(8, 9, 10);

String ver = "2.0.0.0";

const int nChar = 30; // size of char

String inString = ""; // a string to hold incoming data

boolean stringComplete = false; // whether the string is complete

int vRpm;

void setup()

{

Serial.begin(38400);

}

void readdata() {

if (stringComplete) {

if (inString.substring(0, 2) == "RR") {

vRpm = inString.substring(2, 6).toInt();

module.setDisplayToDecNumber(vRpm * 10,0,false);

}

inString = "";

stringComplete = false;

}

}

void serialReadEvent() {

while (Serial.available()) {

char inChar = (char)Serial.read();

inString += inChar;

if (inChar == ';') {

stringComplete = true;

}

}

}

void loop() {

serialReadEvent();

readdata();

}

rcc – ein einfacher servo test

Im moment arbeite ich an eine stark erweiterte Version vom

rcc (real cockpit connector) als kompletter Gamedash zur Ansteuerung von unterschiedlichster Hardware.

Ein einfaches Möglichkeit um z.b. eine Drehzahlanzeige in einem Cockpit zu steuern wäre die Kontrolle mit einem Servo.

/*

This is a servo sample for rcc with rpm

http://www.arduino.cc/en/Tutorial/Sweep

*/

#include Servo myservo; // create servo object to control a servo,

//twelve servo objects can be created on most boards

String ver = "2.0.0.3";

const int servPin = 9; // Servo Pin

const int nChar = 30; // size of char

String inString = ""; // a string to hold incoming data

boolean stringComplete = false; // whether the string is complete

void setup() {

myservo.attach(servPin); // attaches the servo to the servo object

inString.reserve(nChar);

Serial.begin(38400);

}

void readdata() {

if (stringComplete) {

if (inString.substring(0, 2) == "RR") {

int vRpm = inString.substring(2, 6).toInt();

int pos = map(vRpm, 0, 800, 255, 0);

myservo.write(pos);

}

inString = "";

stringComplete = false;

}

}

void serialReadEvent() {

while (Serial.available()) {

char inChar = (char)Serial.read();

inString += inChar;

if (inChar == ';') {

stringComplete = true;

}

}

}

void loop() {

serialReadEvent();

readdata();

}